緊急配送トラブル事例と、そのとき企業担当者が取るべき行動― 1本の荷物が“事業を止める”瞬間を防ぐために ―

製造業のライン部品、店舗の在庫補充、ECの即日発送、イベント当日の機材不足──。

現場では「今日中に」「すぐに」「間に合わせてほしい」という“緊急配送(スポット便)”が日常的に発生します。

しかし、緊急配送はスピードが求められる反面、

トラブルが起きやすいリスクの高い配送形態 でもあります。

- 届かない

- 遅延

- 破損

- 勘違いによる誤配送

- ドライバーと依頼者の情報齟齬

- 夜間に連絡が取れない

- 現場が受け取れず再訪になる

こうしたトラブルは、企業に大きな損失を生みます。

とくにBtoBの現場では、「1時間の遅れ」が数百万〜数千万円の損失につながることも。

そこで本記事では、実際の緊急配送トラブルをもとに、

「起きてしまったときに企業担当者が取るべき行動」 を徹底解説します。

緊急配送にトラブルが起きやすい理由

緊急配送は通常便と比べ、圧倒的にトラブルが発生しやすい特徴があります。

スピード最優先のため、確認作業が雑になりやすい

緊急時は「とにかく早く!」のプレッシャーが強く、

依頼者側も配送側も 確認漏れが発生しやすい環境 になります。

- 行き先の誤記

- 荷物内容の勘違い

- 時間指定の認識違い

- 配送条件の確認漏れ

落ち着いて確認できる体制が重要です。

“緊急”は夜間・早朝・休日に起きやすい

通常の受付時間外に起きるため、連絡の遅れや受付側の人員不足が発生します。

- 夜間で担当者と連絡がつかない

- 担当者同士の情報共有が不十分

- 現場の受け入れ体制が整っていない

時間帯が特殊なほどトラブルは増えます。

荷物が特殊・高価・精密であることが多い

緊急で必要になる荷物ほど、

精密機器・部品・重要書類

など扱いが難しい物が多く、破損リスクも高まります。

依頼者側の“事前準備不足”

緊急時は準備時間が少なく、荷物が梱包されていない、受け渡しが不明瞭などの状態になりがちです。

【事例集】緊急配送で実際に起きたトラブル15選

ここからは、実務でよく発生するトラブル事例を紹介します。

※多くの軽貨物事業者・企業担当者から聞いた典型事例です。

【CASE 1】届け先の住所が違っていた

原因:担当者の焦り・伝達ミス

届け先の工場が複数あるケースでは、現場名が似ていることも多い。

企業が取るべき行動

- まず“正しい住所”を指示

- 現場担当者とドライバーを直接つなぐ

- 地図リンク・工場ゲート番号まで共有

【CASE 2】相手が受け取れず持ち帰りになった

工場・店舗・倉庫は、担当者が席を外しているだけで受け取れない。

企業が取るべき行動

- 受取担当者の名前・携帯番号 を必ず事前に共有

- 受け取り可能時間を具体的に伝える

- 代理受取の可否も記載

【CASE 3】緊急便なのに梱包が不十分で破損

段ボールが薄い/緩衝材不足/付属品が中で暴れる──など多発。

企業が取るべき行動

- プチプチ二重巻き

- 付属パーツは別梱包

- 箱に「精密機器」「天地無用」を必ず貼付

【CASE 4】渋滞で遅延

都市部・高速道路・工場地帯でよく発生。

企業が取るべき行動

- 予想到着時間をこまめに確認

- 渋滞時は“到着見込み時刻”を現場にすぐ共有

- 代替ルートの検討

【CASE 5】ドライバーが積み忘れる

荷物の置き場所が複数ある現場で起きやすい。

企業が取るべき行動

- 受け渡し現場で 写真の送付・品目の読み上げ確認

- 「積んだものを写真で送ってください」と依頼

【CASE 6】到着後に「事前許可証」がなく入場できない

工場・物流センター・イベント会場で多発。

企業が取るべき行動

- 事前に 入場申請・受付番号・搬入口情報 を送る

- 入場口の地図リンクも必須

【CASE 7】夜間で連絡がつかず、確認が遅れる

緊急は深夜に起きやすいが、担当者が寝ていると進まない。

企業が取るべき行動

- 夜間受け入れ担当を事前に決めておく

- 電話番号・メール・チャットを複数登録

【CASE 8】温度管理が必要だが、情報が共有されていない

精密部品などは温度条件が必須。

企業が取るべき行動

- 「最低○℃〜最高○℃」を事前に伝える

- 必要なら温度計の写真報告を依頼

【CASE 9】配達完了報告が遅れて現場が混乱

ドライバーが到着しているのに企業側が把握できない。

企業が取るべき行動

- 「到着時に写真とサインを必ず送付」と明確に伝える

- 完了報告のフォーマットを作る

【CASE 10】荷物の重量が想定以上で持てない

緊急だと“とりあえず軽貨物で送る”ことが多いが、実は重量オーバー。

企業が取るべき行動

- 重量・サイズを正確に計測

- フォークリフトの有無を伝える

- 必要なら複数名での積み込みを依頼

【CASE 11】機材の向きが違い、内部破損

精密機器は向きが命。横置きされたことで故障する事例多数。

企業が取るべき行動

- 向きの指定(縦置き・横置き)を明示

- 箱に「天地無用」を貼る

- 積み込み写真をもらう

【CASE 12】鍵付き倉庫に入れられない

到着したものの、倉庫が施錠されているパターン。

企業が取るべき行動

- 受け取り時の鍵の担当者を事前に共有

- 夜間は別の受け取り場所を指定

【CASE 13】届けるべき荷物を間違えた(類似商品)

箱が似ているだけで、誤配送が発生する。

企業が取るべき行動

- 機番・品番・バーコード番号を共有

- 荷物の写真を事前に送る

【CASE 14】到着したが担当者が不在

倉庫・工場は動きが多く、担当者が席を外しやすい。

企業が取るべき行動

- 受け取り担当の位置情報を共有

- 代理受取の可否を事前に伝える

【CASE 15】依頼者が到着時間を勘違いしている

「13時着と思ったら15時だった」など。

企業が取るべき行動

- 発注書・チャットログを必ず確認

- 到着予想時間をドライバーと再確認

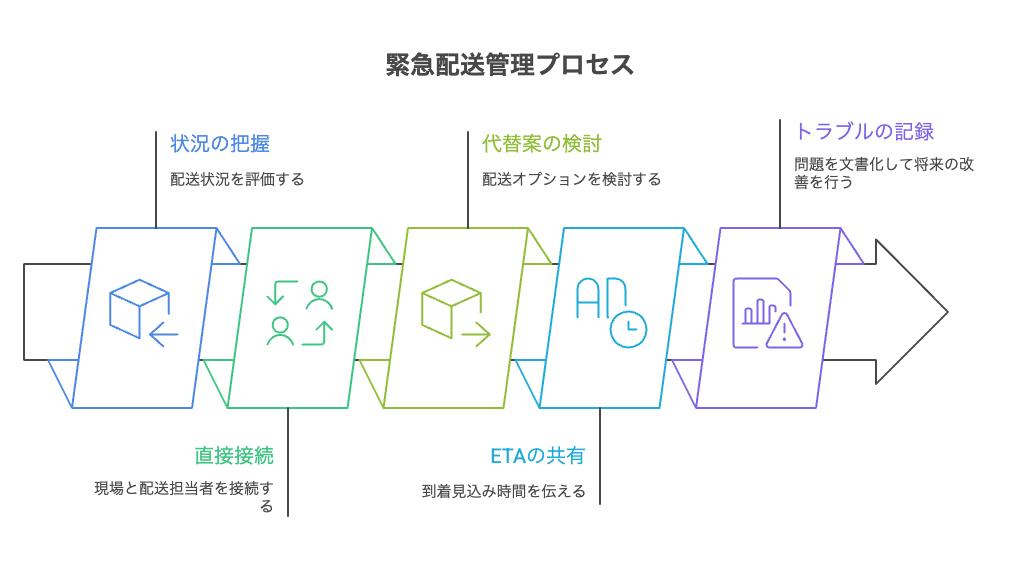

トラブルが起きた瞬間に“企業担当者が取るべき行動”

緊急配送で最も重要なのは、「トラブルが起きた後の初動」 です。

初動対応が早ければ早いほど、損失は最小化できます。

まず“状況の正確な把握”をする

焦って判断すると、誤った指示を出してしまいます。

確認すべきは以下。

- 今どこにいる?

- 荷物は積んでいる?

- 誰が受け取れる状態?

- 再配達は可能?

- 代替ルートはある?

現場と配送担当を“直接つなぐ”

担当者が中継点になると、伝達ミスが発生します。

- ドライバー ⇄ 現場担当

- ドライバー ⇄ 倉庫管理者

この“2者間の直接連絡”が最速です。

代替案をすぐに検討する

トラブルは起きてからの“切り替え”が重要。

例:

- 別車両を追加で手配する

- 途中の拠点で荷物を乗せ換える

- バイク便に切り替えて到着を早める

- 到着先の作業時間を調整してもらう

「到着見込み時間(ETA)」を即時共有

現場が一番知りたいのは「いつ届くか?」です。

10分後、30分後、1時間後…

正確なETAを共有することで、混乱と損失を減らせます。

⑤ トラブル原因を記録し、次に活かせる形にする

トラブルは改善の宝庫。

- 記録テンプレート

- トラブル原因

- 再発防止策

- 引き継ぎ資料

次回の緊急配送の精度が“桁違い”になります。

トラブルを防ぐための「企業側チェックリスト」

緊急配送は、企業担当者が事前に整備しておくだけで

トラブル発生率を 30〜50%も減らせる と言われています。

以下は最低限必要なチェックリストです。

【依頼前】

- 行き先の住所

- 受取担当者の名前と電話番号

- 搬入口・ゲート番号

- 温度管理の条件

- 梱包状態の確認

- 荷物の重量・サイズ

- 到着時間の厳密性

- 特殊指示(向き、縦置き、横置きなど)

- 時間帯の注意事項(夜間・早朝)

【配送中】

- ドライバーの現在地

- 渋滞状況の確認

- 到着予想時間の共有

- 必要であれば途中で乗せ換え案の検討

【到着後】

- 受け取り確認

- 写真とサインの送付

- 温度・振動の異常確認

- 動作テストの有無

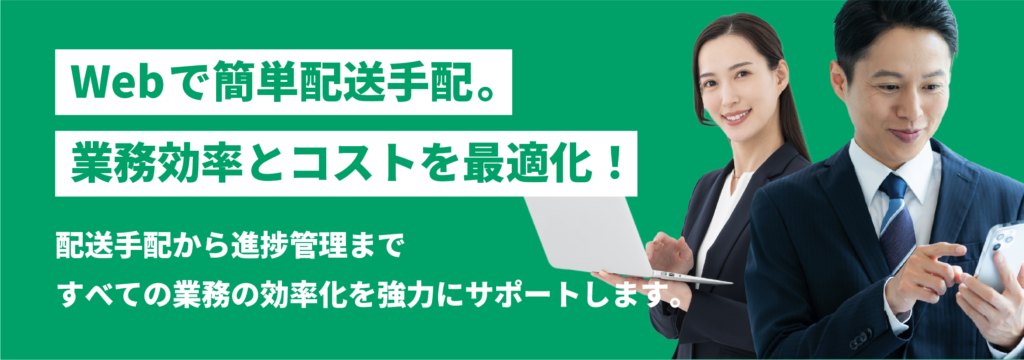

サポロジが“緊急配送トラブルに強い”理由

多くの企業がサポロジを選ぶのは、

単なる「配送マッチング」ではなく

企業専用の“緊急対応インフラ” を構築しているからです。

最短10分の車両アサイン

全国の登録ドライバーと自動マッチングし、急ぎの案件にも即対応。

専任オペレーターがトラブルを即対応

深夜・早朝でも連絡がとれ、

トラブル時の “初動スピード” が桁違いです。

荷物の取り扱いルールを事前共有できる

企業の荷物特性(精密・温度管理・縦置き等)をあらかじめ登録することで、事故率を下げられます。

365日24時間いつでも依頼可能

緊急配送は時間を選べません。

深夜3時の部品配送にも対応します。

まとめ:トラブルは防げる。初動で最小化もできる。

緊急配送は、

- スピード

- 正確性

- 確認作業

- 連携

- 初動対応

この5つがズレた瞬間にトラブルが起こります。

しかし、企業側が適切に動けば、

トラブルは防げるだけでなく、起きても最小化できます。

本記事で紹介した

「事前準備」「初動対応」「再発防止」

の仕組みを導入するだけで、緊急配送の成功率は格段に向上します。

そして、緊急配送を“安定運用”するためには

信頼できる配送パートナーの選定 が欠かせません。

サポロジは、

「今すぐ必要」「今日中に届けたい」「急ぎでラインが止まる」

という現場の声に応えるべく、全国規模の緊急配送ネットワークを構築しています。

緊急配送でお困りの企業担当者様は、ぜひ一度ご相談ください。

コメント